Вместе с тем, есть нюансы, омрачающие столь радужную картину.

Во-первых, придется обращаться с взрывчатыми веществами (ВВ). А это весьма непросто. С одной стороны жесткие требования техники безопасности, с другой - регламентация доступа к ВВ. Допуск к работе с ВВ весьма ограничен. Поэтому, не вступая в конфликт с законом, такого рода работы могут проводить только часть юридических лиц, имеющих соответствующую лицензию. Либо…- проводить конспиративно, но противозаконно, что не приветствуется.

Второй щекотливый момент: производство весьма шумно (взрывы). Поэтому производство потребуется: либо прятать в мощный бункер (что его принципиально удорожает), либо выносить далеко от населенных пунктов (что тоже не удешевляет…).

И последняя - самая главная проблема. Массовое производство искусственных алмазов ювелирного качества весьма скоро скажется на их цене. Тем более, втайне и надолго развернуть это производство не удастся - надо смотреть на вещи реально. Показанная выше столь великолепная рентабельность продержится недолго. Однако тот, кто раньше всех сумеет наладить хоть самое ограниченное производство - может неплохо заработать.

Некоторые вышепоказанные недостатки данной технологии заставляют подумать об альтернативной технологии, свободной от перечисленных недостатков.

3. Альтернативная технология производства

искусственных алмазов ювелирного качества.

3.1. Постановка задачи

Итак, ставится задача найти альтернативную технологию производства, свободную от недостатков врыво-кумулятивной. В основу искомой технологии положена ранее описанная гипотеза о гигантской кавитации в кимберлитовых трубках взрыва. Поэтому, достаточно близкой имитацией процесса будет динамическая схема - как в первом случае. Поскольку взрыв отвергается - остается выстрел. Но выстрел пороховых зарядов дает недостаточно высокие скорости: от нескольких сот метров / сек. до одного

(или немного более) километра/сек. Этого явно недостаточно для возникновения требуемых температур и давления (при торможении), необходимых для трансформации углерода (графита) в алмаз. Требуется более эффективный ускоритель. Он существует.

Это электромагнитный ускоритель - РЕЛЬСОТРОН (см. в поисковых системах Интернета одноименное ключевое слово). Рельсотроны способны придавать снарядам скорости от нескольких км/сек. до десяти и более км/сек. Это как раз то - что надо. Далее следует:

а) адаптировать известную конструкцию рельсотрона под поставленную задачу;

б) разработать оптимальную конструкцию снаряда, содержащего углерод (графит);

в) разработать тормозной контейнер, содержащий кимберлитовую глину;

г) выбрать эффективный (в свете поставленной задачи) источник питания;

д) определить оптимальную компоновку основных и вспомогательных конструкций, сооружений, и помещений под их размещение;

е) найти оптимальные конструктивные материалы для всех конструкций;

ж) детально проработать технологическую цепочку (последовательно) для всех операций и процедур изготовления продукции (алмазов).

Общие положения для всей технологии. Все оборудование, применяемое в данной технологии должны быть широко доступно и не дорого, либо - легко изготовляться из дешевых и доступных материалов.

3.2. Изготовление снарядов.

Берем стандартную стреляную автоматную (винтовочную) гильзу. Обрезаем ее в месте начала сужения (болгаркой, наждаком, на токарном станке). Получился цилиндрический стакан высотой 38,5 мм. Диаметр стакана (без шляпки) 12, 0 мм.

Срезаем под ноль (наждаком) бортики шляпку гильзы. Зачищаем наждачной бумагой на сверле внутренность гильзы.

Ставим гильзу вертикально отверстием вверх на электроплиту и набиваем ее обломками оловянного припоя с расчетом, что при плавлении уровень олова установится на 40 % высоты гильзы. Расплавляем олово и даем застыть.

Высверливаем в олове полусферическую выемку.

Набиваем гильзу на 2/3 высоты слегка увлажненной кимберлитовой глиной. Вдавливаем в ней коническое углубление глубиной ~ 1,2 см. Даем глине подсохнуть в муфельной печи при 100 - 110 градусах Цельсия.

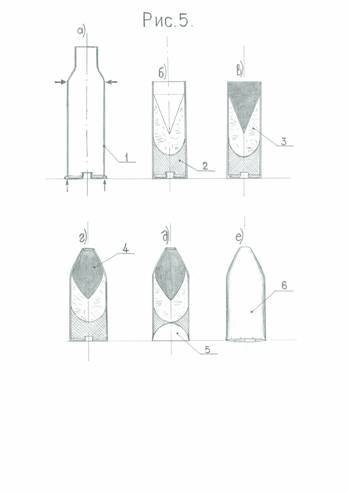

Первый этап изготовления снаряда закончен. См. Рис. 5.

(а-б-в-г-д-е). Последовательность изготовления снаряда.

1). Стреляная гильза от автомата.

2). Олово (электротехнический припой).

3). Кимберлит.

4). Графит.

5). Выемка для улучшения контакта с рельсами рельсотрона.

6). Готовый отшлифованный снаряд.

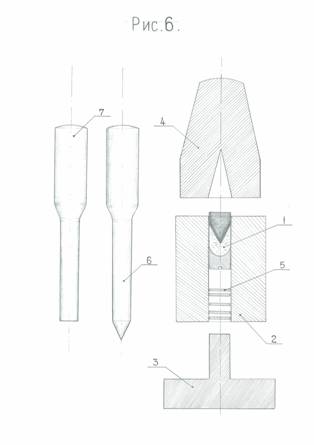

Для продолжения операций изготавливается ряд вспомогательных инструментов из инструментальной стали. См. Рис. 6.

1). Снаряд перед прессованием.

2). Форма «барабан» с отверстием внутреннего диаметра 12,2 мм . со вставленной заготовкой снаряда

3). Подошва формы с выступом: высотой 10 мм,

и диаметром выступа 12,0 мм.

4). Верхняя (ударная) форма с конической выемкой.

5). Набор (10-20 шт.) стальных шайб «монеток» высотой по 2 мм, диаметром по 11 мм.

6). Пресс-поршень с коническим оголовком.

7). Пресс-поршень с цилиндрическим оголовком.

К данному перечню добавляется средних размеров молоток. Далее, совмещаем на верстаке форму и подошву, вставляем в отверстие формы гильзу конусообразной выемкой вверх и засыпаем в нее примерно 0,5 грамма чистого (прокаленного в муфельной печи и остуженного графита). Берем пресс-поршень с коническим оголовком, вводим оголовок в гильзу и несильными постукиваниями молотком трамбуем графит в конической кимберлитовой выемке гильзы. Повторяем процедуру несколько раз.

Далее, вновь дополняем 0,5 граммами чистого графита гильзу, берем пресс-поршень с цилиндрическим оголовком и трамбуем.

Вновь и вновь повторяем последнюю процедуру до полного заполнения гильзы. Как только гильза полностью заполнится утрамбованным графитом, следует приподнять форму и сначала аккуратно удалить подошву, а затем осторожно вытолкнуть пресс-поршнем заполненную графитом гильзу.

Затем следует вновь соединить форму и подошву и добавить внутрь отверстия 1-2 шайбы. Вновь вставить гильзу. Срез гильзы поднимется над верхней поверхностью формы на ~ 2мм.

Далее, «надеть» на выступающую гильзу ударную форму с конической выемкой и умеренными (до сильного) ударами молотком добиться совмещения 2-х форм. Произойдет небольшое обжатие верхнего среза гильзы.

Далее, вновь удалить гильзу, вставить дополнительно еще одну шайбу (гильза еще больше «выставится») и вновь повторить предыдущую ударную процедуру.

Повторять ударное обжатие (штампование) наращивая высоту гильзы до сокращения диаметра среза гильзы до 5мм. При еще большим обжатии -пойдет неправильная деформация.

Далее следует принять меры по сбережению графита в гильзе (вибрации при транспортировке + воздействие перепада температур). Для этого берется свинцовая дробина и расплющивается молотком до миллиметровой толщины блина. Накладывается свинцовый «блин» на зауженный срез гильзы (диаметром ~5мм) и легкими постукиваниями молотком врезается (по форме среза) в оконечность гильзы. На этом гильза приобретает статус снаряда.

Для окончания изготовления снаряда следует выполнить еще 2 операции.

Дальнейшей операцией является шлифовка снаряда. Следует добиться зеркальной чистоты поверхности снаряда. При шлифовке стараться не деформировать снаряд. Наконец, следует зажать снаряд в тиски (мягкая недеформирующая фиксация) и высверлить в торце (где капсюль) полусферическую выемку диаметром равным или меньшим диаметра гильзы на 1/20 мм. Это необходимо для лучшего контакта с рельсами рельсотрона. Если в самой тонкой части выемки диаметр края превысит диаметр снаряда на 0,5 мм. Это считать позитивным фактом. Контакт снаряда и рельсов будет идеальным. На этом изготовление снаряда заканчивается. Масса каждого снаряда составит ~ 22,0 граммов. См. Рис. 5.

См. фотографии готовых снарядов и одного полуфабриката.

Готовые снаряды рекомендуется завернуть в марлю и упаковывать (по 2 шт.) в коробки из-под спичек и далее - в более крупную тару.

3.3.Изготовление ствола ускорителя-рельсотрона.

Берутся 2 четырехгранных (имеющих квадратное сечение) медных стержня со стороной грани 1,5 см (оптимум) и длиной каждого 5,5 метров. Стержни необходимо отшлифовать до зеркального блеска. Недопустимо изменение площади сечения (длина грани) по длине сечения. Отклонения не более 1/10 мм. Далее, каждый стержень зажимается в тиски и один из его концов загибается под углом в 90 градусов. Радиус закругления 5 см. Образуется Г-образная фигура. Следует проконтролировать полную идентичность двух фигур. Длина продольной части стержня составит 5,05 м. Длина «загиба» ~ 40 cм.

Далее необходимо заказать на профильном предприятии или найти в продаже бруски из оргстекла с характерным размером: 20см х 20см х 6см. в количестве: минимум 52 шт.

Фрезерным способом в 50 брусках следует сделать прямоугольного сечения выемку, с осевой выемки, точно делящей одну из сторон (20 см)

на 2 части. Размеры выемки: 42,5 мм х 9,0 мм х 200 мм. Размеры выемки выдержать точно. Допустимые погрешности +- 0,2 мм.

Далее, следует просверлить в каждом бруске по 4 отверстия, диаметром по 12 мм, для последующего скрепления брусков попарно болтами (шпильками). Осевые отверстия отстоят от осевой выемки на 60 мм., а от края бруска (на который выходит выемка) на 50 мм. Таким образом, при совмещении попарно и в линию 50 брусков шаг скрепляющих болтов (шпилек) будет 100 мм.(10 см). Далее, изготавливаются направляющие (вставные) «линейки» из оргстекла.

Линейки имеют следующие размеры в сечении:

ширина общая - 42,4 мм;

высота 2х «плечей» - по 1,5 мм;

ширина каждого «плеча» - по 15 мм;

ширина среднего выступа - 12, 2 мм;

высота среднего выступа (общая) – 2,9 мм.

Длина линейки полупроизвольная. Желательно - во всю длину ствола - 5,2м. Поскольку такой длины оргстеклянных заготовок практически не встречается (известны листы оргстекла длиной в 1,5 м) придется делать линейки составные (закругляя стыки). Линейки надо заготавливать в большом количестве, т.к. это один из быстро срабатываемых элементов (наиболее энергетически и механически нагруженный элемент) конструкции. После пары десятков «выстрелов» линейки придут в негодность. Линейки изготовляются точным фрезерованием (допуск +- 0,1 мм) заготовок с сечением = 42,4 мм. х 3,0 мм.

Далее, следует заготовить 4 металлических (железных или алюминиевых) уголка по 5,2 м длины, Каждый уголок просверливается на одной из сторон с шагом в 10,0 см. Диаметр отверстия - 1,0 см.

Далее, заготавливаются длинные болты (или шпильки) в количестве –104 шт. Длина каждого болта ~ 16 cм. Диаметр – 9,0 мм.

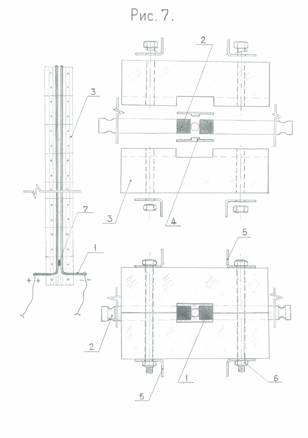

К болтам (шпилькам) готовится соответствующее количество гаек. Далее, происходит сборка (монтаж) ствола. В соответствие с Рис. 7 следует смонтировать ствол. Ствол следует разместить на горизонтальной опоре («столе») высотой в ~ 1,0 - 1,2 м. Стол со стволом размещается в месте постоянного применения. После монтажа ствол надо закрепить на столе. Стол лучше всего изготовить сварным методом из уголков. См. Рис. 7.

1). Правый рельс ствола рельсотрона.

2). Левый рельс ствола рельсотрона.

3). Формованные бруски (блоки) из оргстекла.

4). Нижняя направляющая «линейка».

5). Уголок (металлический профиль) для придачи дополнительной жесткости и прочности конструкции.

6). Крепежный элемент - гайка.

7). Снаряд в стволе перед импульсом (выстрелом).

Комментарии к разделу.

Все приведенные размеры не являются догмой. Возможны некоторые отклонения, не меняющие принципиальной сути ствола. Непреложным является следующее. Размер квадратного сечения отверстия ствола определяет диаметр снаряда. Поэтому отверстие не может быть равным и менее диаметра снаряда. Существенное превышение отверстия над диаметром тоже нежелательно. Оптимумом будет + 0,3 мм. После нескольких десятков выстрелов (конкретная цифра зависит от качества шлифовки снаряда и прилегающее стороны рельсов, относительной влажности и др. факторов) следует разобрать ствол, почистить и отшлифовать рельсы и заменить линейки и снова его собрать. Общая масса ствола превысит 500 кг. Поэтому особо жестко крепить его к столу не надо. Тем не менее, следует предусмотреть на столе опоры и резиновые прокладки (для гашения отдачи от выстрела). Стол должен выдерживать соответствующие статические и динамические (отдача выстрела) нагрузки.

3.4. Контейнер с тормозящим содержимым.

Одной из главных частей материального оснащения технологии является контейнер с тормозящим содержимым. В качестве контейнера применяется обрезок стальной трубы с внутренним диаметром в 12 - 14 см и длиной ~ 60 cм. Толщина стенок трубы (достаточная) ~ 1,0 см.

Одну из сторон (ближнюю к стволу) следует закрыть (заварить) круглой заглушкой с просверленным осевым отверстием диаметром - 18 мм. Диаметр - обеспечивающий свободный пролет снаряда внутрь контейнера. При приближении диаметра отверстия и диаметра снаряда усиливаются требования к соосности контейнера и ствола. Предварительно к заглушке приварить газодинамический контрфорс, препятствующий выбросу содержимого наружу через отверстие. Толщина стенки заглушки ~ 1,0 см.

Далее, с противоположной стороны трубы (контейнера), на расстоянии

1,0 см от края трубы снаружи надо сделать (на токарном станке) по периметру выемку глубиной 3,0 мм и шириной 20 мм - для последующей установки сантехнического стандартного хомута большого диаметра. Далее, к одной из сторон трубы (контейнера) из арматурного железа привариваются попарно 4 ручки с тем расчетом, чтобы 2 человека могли свободно поднимать и устанавливать снаряженный контейнер.

Отверстие в заглушке затыкают временным кляпом, ставят контейнер вертикально (заглушкой вниз) и наполняют его кимберлитовой глиной легкой увлажненности по срез. Далее, берется круглый лоскут прочной и эластичной резины (от камеры автомобильного колеса подойдет), несколько большего размера, чем торцевая часть контейнера и накладывается на торец контейнера. Затем резиновая «заглушка» прочно прикрепляется хомутом к контейнеру.

Далее, контейнер переворачивается металлической заглушкой вверх, вынимается временный кляп и специальным инструментом («копьем»), через отверстие и контрфорс, делается коническая выемка в кимберлитовой глине глубиной ~ 5 см. Цель: отодвинуть начало взаимодействия снаряда и глины вглубь контейнера. Этим уменьшается выброс через отверстие продуктов взаимодействия и вредное воздействие на ствол.

На этом изготовление контейнера заканчивается. Следует изготовить не менее 12 - 16 подобных контейнеров для непрерывного суточного цикла производства. Имеется в виду, что каждый контейнер предназначен для многоразового использования.

Далее, изготавливаются и устанавливаются т.н. козлы для контейнера. Козлы, изготавливаются из сваренных (под углом в 90 градусов) уголков или швеллеров с таким расчетом, чтобы установленный на них контейнер практически совпал по осевым с со стволом, закрепленным на столе. Малые несовпадения регулируются накладками на «рога» козел.

Как происходит совмещение по осевым линиям? Во-первых, козлы ставятся на специальные салазки из уголков (отшлифованная нижняя часть полозьев). Сами салазки ставятся на короткие «рельсы» из таких же уголков.

Надо добиться, чтобы ход салазок с козлами был порядка 40 см (приближаясь и удаляясь от устья ствола по осевой). Между полозьями и «рельсами» смазка – солидол, машинное масло. Далее, требуется изготовление специального пробника, который может вставляться в дуло (устье) ствола на глубину ~ 20 см (имеет квадратное сечение со стороной –11 мм). Общая длина пробника составляет – 40 см.

Целесообразно точно по середине длины пробника соорудить ограничительное кольцо. Пробник изготовляется из жесткого материала - изгибы недопустимы. Процедура совмещения следующая.

Контейнер устанавливается на козлы. Далее, в ствол вставляется пробник. Затем происходит медленное надвигание контейнера с козлами и салазками на пробник. Если пробник легко входит в отверстие контейнера, то осевое совмещение достигнуто. Если этого нет, то надо произвести дополнительные наложения (или снятия) накладок (толщиной каждая ~ 1- 2мм.) на рога козел, с целью смещения осевой линии контейнера, до ее совпадения с осевой линией ствола.

Как только при очередном сближении контейнера и ствола достигается беспрепятственное совмещение отверстия контейнера и четырехгранника пробника - цель достигнута. Далее, следует максимально отодвинуть контейнер от ствола (должны быть обрезиненные упоры-ограничители движения салазок) и удалить из ствола пробник. После этого следует вновь приблизить контейнер к стволу на «боевую позицию», т. е. на расстояние ствола от контейнера ~ 11 - 12 см. Большее расстояние нежелательно из-за торможения снаряда в атмосфере, меньшее - из-за некоторого выброса продуктов взаимодействия снаряда и глины через отверстие контейнера вовнутрь ствола (загрязнение внутри ствола).

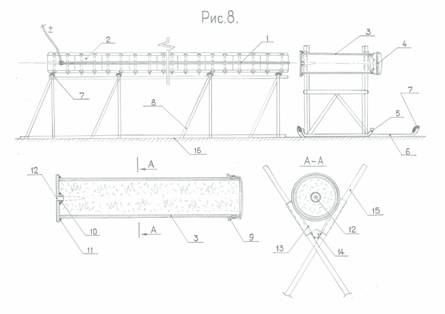

Развернуться снаряд на малом расстоянии не успеет. Для прочистки ствола следует применить сжатый воздух (необходим баллон сжатого воздуха). Шланг со сжатым воздухом подсоединять с тыльной (казенной) части ствола. См. Рис. 8.

Развернуться снаряд на малом расстоянии не успеет. Для прочистки ствола следует применить сжатый воздух (необходим баллон сжатого воздуха). Шланг со сжатым воздухом подсоединять с тыльной (казенной) части ствола. См. Рис. 8.

1). Рельса ствола рельсотрона.

2). Бруски из оргстекла рельсотрона.

3). Корпус контейнера заполненного кимберлитом.

4). Сантехнический хомут большого диаметра.

5). Салазки - скользящая по рельсам опора козел для размещения контейнера.

6). Опорные конструкции стола для размещения ствола рельсотрона.

9). Резиновое полотно, закрывающее контейнер.

10). Контрфорс контейнера.

11). Сварочный шов.

12). Осевое отверстие контейнера для проникновения снаряда.

13). Накладки на «рога» козел для подгонки соосности ствола и контейнера.

14). Связующий конструктивный элемент жесткости козел (труба).

15). «Рога» козел