Технология

изготовления искусственных

алмазов

(Золотухин Владимир Антонович,

г. Тюмень)

1. Теоретическая часть.

Современная добыча естественных алмазов характерна переработкой

огромного количества сырья в целях извлечения ничтожного количества

кристаллической формы углерода. Считается рентабельным несколько карат

(0,2 г.) на тонну пустой породы. Понятно, что такое положение стимулирует

поиски эффективной технологии производства искусственных алмазов. Искусственные

алмазы активно производятся с использованием нескольких технологий (см. в

поисковиках ключевые слова: «искусственные алмазы технология»). Анализ

существующих и ранее опубликованных технологий

показывает, что не создана технология, позволяющая производить крупные (более 1 карата) ювелирного качества искусственные алмазы с затратами на производство меньшими цены добычи естественных. Все сенсационные сообщения о достигнутом успехе на данном направлении в последующем не подтверждались. В пользу версии о ПОКА имеющей место неудаче говорит продолжающееся функционирование (в прежнем объеме) алмазодобывающей промышленности в целом ряде стран.

Может быть, в принципе не достижима цель: получение крупных

искусственных алмазов ювелирного качества? Отнюдь!

Для успешного достижения цели следует понять: как образовывались

алмазы в естественных условиях?

Представляется

наиболее обоснованной следующая модель появления алмазов в кимберлитовых

трубках взрыва. Во время быстрого перемещения магмы в коре по каналам взрыва

возникают условия для гидродинамической кавитации. Образуются полости разрыва

сплошности - кавитационные каверны, которые схлапываются (коллапс) при

повышении давления. У магматической кавитации есть свои особенности.

Во-первых,

кавитационные каверны могут достигать больших размеров (до неск. метров в

диаметре).

Во-вторых,

как правило, каверны значительно отличаются от правильной сферичной формы.

Следовательно, коллапс происходит не по осесимметричному адиабатическому

режиму, описываемому уравнениями Релея, а с выбросом в сторону кумулятивной

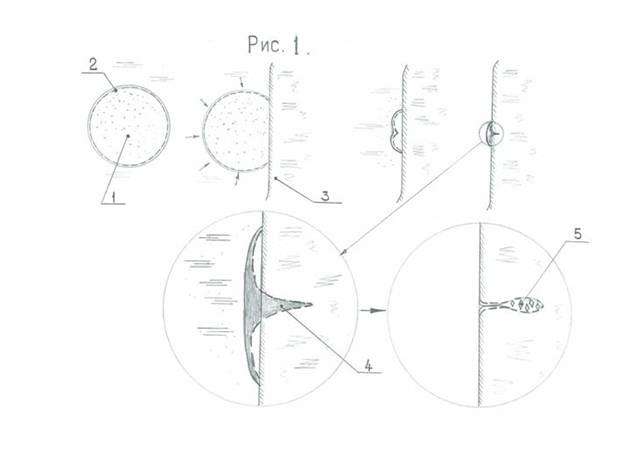

струи (см. циклограмму коллапса): Рис.1.

Динамика образования

естественных алмазов.

1) максимальное увеличение

размеров каверны;

2). Стенка кавитационной каверны,

покрытая конденсировавшимся

углеродом.

2). Стенка канала выброса

магмы.

3). Кимберлит (глина, состоящая

из оливинов (Mg, Fe)2 SiO4 , пироксенов NaAl (Si2 O6),

ильменитов FeTi O3

и др. ультраосновных пород).

4). Внедряющаяся в стенку канала

кумулятивная струя (углерод иногда с существенными примесями, влияющими на цвет

и другие характеристики образовавшихся алмазов).

5). Образовавшиеся алмазы.

В-третьих, в

образовавшейся полости (кавитационной каверне) происходит сепарация. Надо

сказать, что полость не представляет собой вакуум, а заполняется растворенными

в магме газами при значительном представительстве углерода и углеродосодержащих

соединений. В результате пульсаций (неполного схлопывания полости -

кавитационной каверны) на границе полости и магмы образуется углеродный слой

(перенасыщенный углеродом) из физико-химических свойств углерода -

высокая температура плавления и испарения. В результате, кумулятивная струя (ее

лидирующая часть), формирующаяся в результате схлопывания, представлена

преимущественно УГЛЕРОДОМ (близким по свойству алмазам и графиту).

При внедрении

углеродной кавитационной струи (подпираемой тяжелыми фракциями арьергарда

струи) в стенку, состоящую из кимберлитовой глины, происходит первоначальный

разогрев углерода, нарастание давления, наибольшая трансформация в алмазную

аллотропную форму и затем быстрое динамическое остывание под высоким давлением.

В результате

(после снятия давления и окончательного остывания) алмазы остаются в

квазистабильном состоянии. Здесь, по сути, выполняется оптимальная

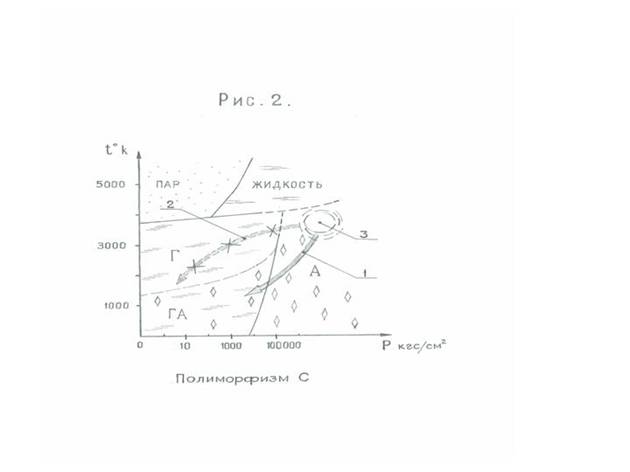

траектория снятия давления и остывания (см. диаграмму состояний углерода)

См. Рис. 2.

Диаграмма состояний

углерода.

А - алмазы (кристаллическая

полиморфная устойчивость).

Г - графит (аморфная

полиморфная устойчивость).

ГА - длительная

устойчивость различных полиморфных состояний.

1) - оптимальная траектория

остывания и снятия давления для получения алмазов.

2) - запрещенная траектория

остывания и снятия давления - с выходом графита.

3) - область максимальных

параметров при взрыво-кинетических технологиях синтеза алмазов.

Надо сказать,

что гипотезу о причастности кавитации к образованию естественных алмазов

высказывали ранее и другие специалисты (см. в поисковиках). Но высказывания эти

были не вполне внятны и четки. Тем не менее, я эту гипотезу себе в приоритет

не записываю - я на нее опираюсь.

Задача

стоит: при производстве искусственных алмазов максимально учесть и творчески

трансформировать процесс естественного образования алмазов.

2. Проект

взрыво-кумулятивного производства искусственных алмазов.

2.1.

Изготовление оборудования

Нетрудно

заметить, что наиболее близкой аналогией кавитационной кумулятивной струи

является взрывная кумулятивная струя. Отсюда простой

логический ход: имитировать

естественный процесс искусственным. Простым решением будет воспользоваться

стандартными боевыми зарядами типа: КЗ-3, или КЗ-5. Однако, стандартные

кумулятивные заряды предназначены для пробивания (фактически - вымывания)

металлической кумулятивной струей многосантиметровой брони. Скорость

струи, в этом случае, достигает (и даже иногда превышает) 10 км/сек., а

металлизированная выемка в заряде выполняется в виде конуса. Для нашего

случая (изготовление алмазов) такие скорости струи излишни. Требуется некоторая

модернизация (адаптация под задачу) заряда.

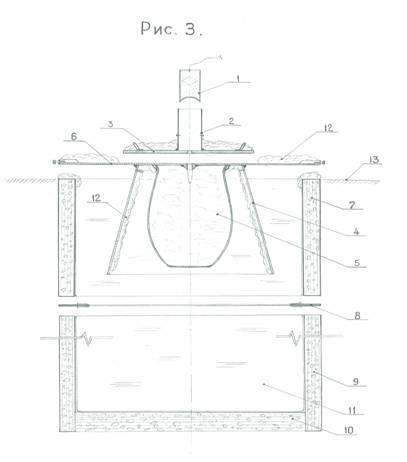

Представляется

оптимальной следующая конструкция заряда. См. Рис.3.

<!--[if !vml]--> <!--[endif]-->1). <!--[endif]-->1).

1).Корпус заряда.

2). Установочная труба.

3). Бронеплита.

4). Отражательный конус.

5). Керамическая амфора,

наполненная кимберлитовой глиной.

6). Крепежная плита.

7). Верхнее железобетонное

кольцо.

8). Промежуточное

противовыбросовое (металлическое) кольцо.

9). Нижнее железобетонное кольцо.

10). Железобетонная подушка.

11). Вода.

12). Монтажная пена.

13). Поверхность земли.

Корпус заряда

выполняется из обрезков пластиковых дренажных труб с характерными

размерами:

- внутренний диаметр

~ 12 см;

- внешний диаметр ~

14 см;

- длина ~ 20 см

Вместо

конусообразной выемки целесообразно применить полусферический (сегмент ~ 40%

сферы). Выемка закрыта металлической полусферой толщиной порядка 1 мм.

Металл в идеале (для нашей задачи) - железо. Менее предпочтительна медь. С

внешней стороны металл покрыт слоем углерода. Можно использовать спрессованный

графит (химически чистый, достигается прокалкой в муфельной печи, для удаления

включений). Еще лучше спрессованная сажа (химически чистая).

Толщина

углеродного слоя ~ 6 мм. Конструкция двухслойной облицовки выемки

изготавливается последовательным прессованием по полусферической форме.

Вначале прессуется металл, затем на него напрессовывается углерод. Пресс может

быть не очень мощный - нескольких тонн усилия достаточно. Получившаяся слойка

крепится эпоксидной смолой на обрезке пластиковой трубы, при этом

попадание эпоксида на углеродный слой недопустимо. Заготовка почти готова.

Обратите внимание, что материалы заготовки весьма хрупки и, следовательно, она

требует «нежного» обращения.

Далее,

изготавливается круглая металлическая (стальная) бронеплита следующих размеров.

Диаметр плиты ~ 60 см.

Толщина плиты ~ 3 см.

Вес плиты порядка 22 кг.

Для

транспортировки бронеплиты целесообразно из обрезков арматуры приварить по ее

краям 2 – 4 ручки. С тем расчетом, чтобы 2 человека могли легко ее переносить

на значительное расстояние. Обратите внимание, чтобы нижняя поверхность плиты

была предельно плоская ровная без всяких выступов и изгибов.

Далее, в

плите точно по вертикальной осевой высверливается сквозное

отверстие диаметром 2,5 см

(для прохождения кумулятивной струи). Затем на плиту сверху точно по

осевой приваривается металлическая установочная труба.

Ее размеры:

- длина – 30 см;

- внутренний диаметр на 1-2 мм

больше, чем внешний диаметр пластикового корпуса заготовки заряда (надо, чтобы

заряд легко погружался в трубу, сохраняя строго вертикальную ориентацию);

- внешний диаметр трубы (толщина

стенок) значения не имеют (основное требование – устойчивость к деформациям при

транспортировке и установке на месте взрыва).

Далее, в

установочной трубе просверливаются 2 отверстия небольшого диаметра (~ 3 мм),

чтобы, в последующем, «ввинтить» в них шурупы-саморезы, которые станут

ограничителями, на которые сверху упрется заряд. Острие самореза внутри трубы

должно выступать не более чем на 1 см.

Отверстия для саморезов сверлятся

«друг против друга» на расстоянии 17 см. от установочной плиты. Расстояние

требуется, чтобы обеспечить сходимость кумулятивной струи. На этом изготовление

установочной плиты заканчивается.

Следом

приступаем к изготовлению мишени и капсулы. Мишень должна состоять из

кимберлитовой глины. Как мишень изготовить? Представляется рациональным

не применять посторонние вещества и материалы. Сначала следует изготовить

керамическую амфору (из кимберлита - посредством гончарного круга и обжига).

Оптимальная форма амфоры приближена к древнегреческим прототипам. Размер

амфоры:

высота ~ 60 cм;

максимальный диаметр ~ 30 см.

Далее, в

амфору набивается легко увлажненная мелкодисперсная кимберлитовая глина

под срез. Параметры оптимальной увлажненности определяются эмпирически. При

недостаточной увлажненности ухудшается теплоотдача проходящей кумулятивной

струи, что снижает качество и размер продукции (алмазов). При излишней

увлажненности образуются пародинамические волны, что, в свою очередь может

привести к ухудшению качества и даже потери продукции.

Следом

изготавливается крепежная плита. Берется ровный (без изгибов и повреждений)

стальной лист толщиной ~ 5 мм и вырезается из него круг диаметром 120

см. Точно в центре круга высверливается отверстие диаметром 2,5 см

(как и в установочной плите).

Далее,

к отверстию плиты приваривают газодинамический контрфорс,

препятствующий «выплескиванию» наружу продукции,

в период противодавления). См. рис 3.

Затем, к

крепежной плите по кругу привариваются шляпками 12 – 16 гвоздей. Указанный круг

должен быть радиусом на 0,5 см больший, чем внешний радиус среза амфоры.

Далее, внутрь

«гвоздевого» круга устанавливается амфора с кимберлитом - горловиной вниз.

Следует проследить, чтобы кимберлитовая глина не вываливалась их амфоры во

время кантования. Отверстие в плите временно закрыть кляпом.

Далее,

гвозди поочередно подгибаются (плоскогубцами) «прихватывая» окантовку среза

амфоры (для жесткого соединения амфоры и крепежной плиты).

Для упрочнения

соединения и герметизации рекомендуется закрыть крепежные гвозди

монтажной пеной толщиной ~ 5 cм.

Следом

изготавливается т.н. отражательный конус. Он представляет собой полый

усеченный конус следующих параметров:

- высота ~70 см;

- максимальный диаметр ~70 см;

- минимальный диаметр ~50 см.

Материал отражательный конуса - железо, толщина 5 мм.

Далее,

отражательный конус «насаживается» на амфору (минимальным диаметром к крепежной

плите) и приваривается к крепежной плите, с условием равноудаленности стенок

амфоры и стенок конуса по всей окружности. Минимальный зазор должен превышать

10 см.

Далее, следует

покрыть внутреннюю поверхность конуса (и плиты внутри конуса) слоем монтажной

пены толщиной ~ 5-10 см. Дождаться пока пена застынет.

Далее, сквозь стенки конуса и слой монтажной пены сдует просверлить 3 -4

отверстия малого диаметра, вблизи плиты, чтобы в перевернутом положении (когда

амфора будет висеть вниз на крепежной плите погруженная в воду) не

образовывался эффект колокола т.е. не оставался воздух между амфорой и конусом.

Итак, образовалось устройство (конус + амфора + крепежная плита) массой

превышающей 250 кг. Для того чтобы данное сооружение поднимать и кантовать

следует приварить в плоскости крепежной плиты радиально 4 мощных болта

(шляпками наружу) и обрезок швеллера длиной ~ 10 -15 см. на

противоположной (от конуса и амфоры) стороне крепежной плиты. Болты варить

на равном друг от друга расстоянии (через 90 градусов по кругу).

Подготовительные работы

закончены.

Следуют работы на полигоне. Надо выбрать место вдали от жилья

(полигон), найти участок с глинистой или песчаной почвой (с

глубиной залегания грунтовых вод более 2-х метров). Далее на полигоне

роется (экскаватором или вручную) яма размерами 2м x 2м x 2м (такие

роют под дачные колодцы).

Далее, следует приготовить 2

железобетонных кольца диаметром:

- внешним ~120 см;

- внутренним ~100 см.

Длина колец по 1 м каждое.

Кольца должны быть без выбоин и прочих повреждений.

Далее, следует

изготовить металлическое промежуточное противовыбросовое кольцо.

Оно изготавливается из металлического (железного) листа толщиной

~5 - 10 мм. Его размеры:

- внутренний - 80 см;

- внешний - 120 см.

Внутренний срез должен быть

закруглен и обработан (без острых углов и заусенцев).

2.2. Монтажные

работы на полигоне.

Вначале с

помощью автокрана или иной механизации устанавливаем одно из колец (нижнее) на

дно вырытой ямы. Если грунты слабые (болото), то следует их дополнительно

укрепить добавочным углублением дна ямы (20-25 см) и бетонированием на эту

величину. Добиваемся вертикальной (по оси) посадки кольца. Засыпаем,

трамбуя закольцевое пространство, забивая по периметру (вертикально) трубы и

арматурины (для препятствования горизонтальному сдвигу под воздействием

взрыва).

Далее,

на дне бетонного кольца устанавливаем (заливаем) железобетонную подушку

толщиной ~ 20см. Следует добиться идеальной ровности внутренней

поверхности образовавшегося «стакана».

Далее, на

нижнее железобетонное кольцо накладывается металлическое промежуточное

противовыбросовое кольцо таким образом, чтобы оно совпадало по внешнему радиусу

с внешним радиусом бетонного кольца.

Далее сверху

устанавливается верхнее бетонное кольцо, с расчетом точного совпадения

осей нижнего промежуточного и верхнего кольца. В идеале, верхний

срез верхнего кольца должен совпасть с местным горизонтом (не заглубляться и не

выступать над поверхностью).

Затем нужно добиться идеальной чистоты внутри образовавшегося бетонного

колодца. Противопоказана всякая грязь ржавчина и сколы. Затем с помощью

распылителя наносится специальное полиуретановое покрытие (по бетону и металлу)

на всю внутреннюю поверхность колодца.

Далее, на

верхний срез верхнего бетонного кольца по всей окружности наносится 5-7

сантиметровый противоударный слой монтажной пены. Допускается

небольшое затекание (зависание) образовавшейся шапки внутрь колодца

(до 10см от бетонного среза).

Далее насосом

по пластиковым трубам (применяемым в садоводно-дачном хозяйстве), из ближайшего

искусственного или естественного водоема (колодец, река, цистерна),

накачивается в сооружение чистая вода (полностью - до перелива через

пеновый «бортик» на верхнем срезе сооружения).

Убедимся в идеальной внутренней

чистоте образовавшегося сооружения.

Убедимся в герметичности образовавшегося сооружения

(уровень воды со временем заметно не снижается).

Далее на место

транспортируется и устанавливается (с использованием крана) крепежная

плита с пристыкованными: конусом и амфорой. Амфора и конус должны

полностью погрузиться в воду. Изнутри конуса при погружении воздух должен быть

полностью вытеснен через просверленные отверстия. Излишняя вода

(вытесненная амфорой и конусом) элементарно выливается за пределы сооружения

(утекает самотеком прочь).

Далее,

изымается временный кляп из отверстия и специальным инструментом («копьем»),

через отверстие и приваренный контрфорс, выдавливается (высверливается) в

кимберлитовой глине коническое углубление глубиной до 10 см. Этим достигается

отодвигание начала взаимодействия струи и глины вглубь амфоры. Цель:

предотвратить выброс наружу части продукции через отверстие.

Следом на

крепежную плиту, с максимальной соосностью (точное совпадение осевых

отверстий), устанавливается (вручную) бронеплита с приваренной установочной

трубой.

Далее, на крепежную плиту и бронеплиту наносится противоударный

слой монтажной пены толщиной 5-7 см. Как только пена подсохнет

целесообразно покрыть все сооружение (кроме установочной трубы) слоем

песка толщиной 5 - 7 см. Недопустимо попадание песка и иных посторонних

предметов внутрь установочной трубы (следует ее чем-либо временно

прикрыть - да хоть чистым полотном завязать).

Следом готовится заряд к боевому применению. Можно его подготовить прямо на месте.

Берем пластиковый корпус снаряда, убеждаемся в неповрежденности железо -

углеродных слоев выемки и аккуратно погружаем его внутрь установочной трубы до

упора в шурупы. Затем понемногу насыпаем внутрь ранее заготовленный гексоген

(алюминиевая пудра + селитра). Гексоген засыпается на

60% высоты снаряда.

Далее на гексоген аккуратно и симметрично укладывается акустическая

линза, изготовленная из пенопласта (можно вырезать из застывшей монтажной

пены). Внимание! От правильности формы акустической линзы зависит

правильность фронта ударной волны, подходящей к железо - углеродной

выемке заряда. В идеале форма фронта должна быть полусферичной.

После установки акустической

линзы сверху, под срез снаряда, досыпается гексоген.

Далее сверху заряд закрывается произвольной (на усмотрение изготовителя)

крышкой с отверстием, по осевой линии, для введения электродетонатора.

Электродетонатор не погружается в гексоген глубже

2-х см.

Осталось только протянуть кабель к месту укрытия и подключить к источнику

питания. Эти процедуры стандартные и дополнительного описания не требуют.

Следует только добавить, что поскольку речь идет о взрывных работах, то из

соображений безопасности необходимо тщательно соблюдать соответствующие

нормативы. Требуется привлечь к работам профессионалов.

2.3. Акт

синтеза алмазов.

Как только все

перечисленные операции завершаются, производится подрыв заряда. Что в

результате происходит? После срабатывания детонатора фронт ударной волны

проходит гексогеновое ВВ, огибает линзу, приобретает при этом, полусферическую

конфигурацию, достигает железо-углеродной выемки. Далее происходит

фокусирование выемки. При этом образуется короткий кумулятивный стержень

(длиной порядка ~10 см и диаметром порядка ~2,5 см).

Упомянутый

стержень будет иметь сложное строение. Арьергард часть периферии стержня

будет представлена железом (кинетический поршень), а авангард и часть середины

- углеродом. Надо сказать, что при параметрах сходящейся ударной волны

прочность материалов не имеет значения. Все материалы ведут себя как жидкость.

Далее стержень влетает в совмещенные отверстия бронеплиты и крепежной плиты,

проходит конус-выемку и внедряется в кимберлитовое наполнение амфоры со

скоростью ~ 2,5 - 3,0 км/сек. Выполняется достаточно близкая аналогия

естественного (природного) алмазообразования. Возникают соответствующие

температурные и барические параметры. Также, при пересечении сдавленным и

нагретым углеродом кимберлита выполняются условия интенсивной теплопередачи

с «запаздыванием» снятия давления. Другими словами: создаются

оптимальные условия алмазообразования и сохранения кристаллической

(алмазной) формы углерода.

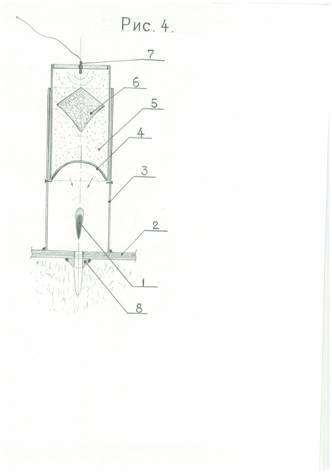

См. Рис. 4.

<!--[if !vml]--> <!--[endif]-->1). <!--[endif]-->1).

1).Сформировавшийся кумулятивный стержень (струя).

2). Бронеплита.

3). Установочная труба.

4). Выемку с железным и углеродным слоями покрытия.

5). Гексоген.

6). Акустическая линза.

7). Электродетонатор.

В результате

прохождения стержня по кимберлиту амфора будет фрагментирована (разрушена).

Осколки амфоры (с алмазными включениями) ударятся в отражательный конус,

самортизируют о его пенное покрытие, и выпадут на дне нижнего бетонного

кольца потеряв, пересекая воду, кинетическую энергию.

Какие при взрыве неизбежны

повреждения конструкции?

Во-первых,

полностью подвергнется разрушению установочная труба. Сильные повреждения

претерпит бронеплита (восстановлению не подлежит).

Во-вторых, значительной деформации

подвергнется крепежная плита с отражательным конусом (вогнется внутрь колодца).

При этом часть воды из колодца выплеснется. Разрушению крепежной плиты

препятствует низкая сжимаемость воды и превентивное покрытие плиты монтажной

пеной и песком. Определенную роль в увеличении жесткости конструкции призван

сыграть и отражательный конус. Все вышеперечисленные в абзаце конструкции

одноразового применения. Однако изготовить их не сложно и не дорого.

Другое дело

колодец. Колодец не должен претерпеть значительных повреждений. Сколу верхней

кромки колодца препятствует превентивная обработка ее монтажной пеной, которая

призвана погасить остатки ударной волны. Выбросу наружу продукции

(алмазов) с выплеснувшейся водой препятствует промежуточное противовыбросовое

кольцо.

2.4.

Дальнейшие действия.

После произведенного взрыва (акта синтеза) следует удалить (на

металлолом) остатки поврежденных конструкций (краном, вручную).

Далее, следует установить в колодце погружной электронасос и

удалить воду, до появления шлама (кимберлитовой глины с содержавшимися

алмазами). Внимание! При выкачивании воды остерегайтесь выбрасывания мелких

алмазов. На поздних этапах выкачивания выплескиваемая вода должна проходить

через сито. Как только из шланга пойдет муть (шлам) механизированный (насосом)

этап выемки содержимого колодца прекращается. В колодец спускается рабочий

(используя промежуточное кольцо как ступеньку) и вручную, совком в ведра,

собирает алмазосодержащий шлам и подает его наверх. Наверху шлам

принимается

и подается на разделочные столы,

где претерпевает тщательную сепарацию (отделение алмазов от кимберлитовой глины

и иных посторонних включений). Очищенный кимберлит можно

использовать повторно. Требуется тщательная и полная выемка шлама и воды из

колодца.

Затем

происходит осмотр колодца и (в случае необходимости) его косметический

ремонт (покрытие полиуретаном).

На этом цикл заканчивается. Для его повторения следует повторить все процедуры

за исключением сооружения колодца. По экспертной оценке, колодец должен

выдерживать (быть пригодным к последующему применению) до нескольких десятков

взрывов (актов синтеза). В случае быстрого прихода колодца в негодность

(некачественный бетон колец и т.д.) следует принять меры по его усилению -

выполнить дополнительное бетонирование.

Примечание:

Представленная технология может быть подвергнута значительным модернизациям на усмотрение исполнителя.

Так,например, можно отказаться от всякой керамики и кимберлит набивать непоселственно в отражательный конус, закрыв его, затем, тонкой

мембраной (листовым железом толщиной порядка 2х мм). Подобная модернизация достигается за счет увеличения

расхода кимберлита и усложнения монтажных работ на полигоне. Любые модернизации оправданы при сохранении главных,

концептуальных технических решений.

2.5. Оценка

данной технологии.

По самой

приближенной оценке каждый акт синтеза, на устройстве описанных

параметров, может давать до 200 карат высококачественных

ювелирных алмазов. Максимальная единичная величина алмазов может

достигать 10 - 15 карат. Кроме того, масса

сопутствующих технических

алмазов и абразивной пыли может составить ~ 100 карат.

Обобщенная

оценка стоимости приведенного объема данной продукции на рынке (в современных

ценах) дает разброс от 100 000 до 1000 000 долларов.

Остановимся условно на усредненной цифре ~ 500 000 долларов.

Итак, за каждый акт синтеза

можно получить продукции на 500 000 долларов. Зафиксируем эту

цифру. Оценка всех затрат на производство одного акта синтеза

(стоимость исходных материалов, изготовление оборудования и конструкций, прочие

производственные затраты) могут составить сумму ~ 250 000

рублей.

C учетом крупносерийного

производства, удельная стоимость одного акта синтеза может понизится до 100 000

рублей. Таким образом, отношение стоимости продукции

к величине затрат может достигнуть 150 кратной величины.

Трудно найти пример еще большей рентабельности! Представляется оптимальным на

одном колодце производить в сутки 1-2 акта синтеза. Крупное

предприятие, одновременно эксплуатируя десяток - другой колодцев, может довести

годовую производительность до многих миллионов карат крупных ювелирных алмазов.

Другими словами - заместить всю алмазодобывающую промышленность.

Можно ли

получить еще более крупные алмазы - величиной в сотни карат? Ответ:

непреодолимых физико-технических препятствий для этого нет. Следует

только провести пропорциональное масштабирование параметров. И тогда… - вплоть

до «кулиановых» размеров. Можно ли еще как-то модернизировать изменять и

адаптировать предложенный проект. Да - пожалуйста! Простор для творчества

широк.

|